Vsi kompozitni materiali so kombinirani z ojačitvenimi vlakni in plastičnim materialom.Vloga smole v kompozitnih materialih je ključna.Izbira smole določa vrsto značilnih procesnih parametrov, nekatere mehanske lastnosti in funkcionalnost (toplotne lastnosti, vnetljivost, odpornost na okolje itd.), lastnosti smole so tudi ključni dejavnik pri razumevanju mehanskih lastnosti kompozitnih materialov.Ko je smola izbrana, se samodejno določi okno, ki določa obseg postopkov in lastnosti kompozita.Termoreaktivna smola je pogosto uporabljena vrsta smole za smolne matrične kompozite zaradi svoje dobre izdelave.Duroplastne smole so skoraj izključno tekoče ali poltrdne pri sobni temperaturi in konceptualno so bolj podobne monomerom, ki tvorijo termoplastično smolo, kot pa termoplastični smoli v končnem stanju.Preden se termoreaktivne smole strdijo, jih je mogoče predelati v različne oblike, a ko se strdijo z utrjevalci, iniciatorji ali toploto, jih ni mogoče ponovno oblikovati, ker med strjevanjem nastanejo kemične vezi, zaradi česar se majhne molekule pretvorijo v tridimenzionalne zamrežene togi polimeri z višjo molekulsko maso.

Obstaja veliko vrst termoreaktivnih smol, pogosto uporabljene so fenolne smole,epoksi smole, bis-horse smole, vinilne smole, fenolne smole itd.

(1) Fenolna smola je zgodnja termoreaktivna smola z dobrim oprijemom, dobro toplotno odpornostjo in dielektričnimi lastnostmi po strjevanju, njene izjemne lastnosti pa so odlične lastnosti zaviranja gorenja, nizka stopnja sproščanja toplote, nizka gostota dima in izgorevanje.Sproščeni plin je manj strupen.Obdelovalnost je dobra, sestavne dele kompozitnega materiala pa je mogoče izdelati s postopki oblikovanja, navijanja, ročnega polaganja, brizganja in pultruzije.V materialih za notranjo dekoracijo civilnih letal se uporablja veliko število kompozitnih materialov na osnovi fenolnih smol.

(2)Epoksidne smoleje zgodnja smolna matrica, ki se je uporabljala v konstrukcijah letal.Zanj je značilna široka paleta materialov.Različna sredstva za strjevanje in pospeševalci lahko dosežejo temperaturno območje strjevanja od sobne temperature do 180 ℃;ima višje mehanske lastnosti;Dobra vrsta ujemanja vlaken;odpornost na toploto in vlago;odlična žilavost;odlična sposobnost izdelave (dobra pokrivnost, zmerna viskoznost smole, dobra fluidnost, pasovna širina pod tlakom itd.);primeren za celotno soustvarjevalno oblikovanje velikih komponent;poceni.Zaradi dobrega postopka oblikovanja in izjemne žilavosti epoksidna smola zavzema pomembno mesto v smolni matrici naprednih kompozitnih materialov.

(3)Vinilna smolaje priznana kot ena izmed odličnih smol, odpornih proti koroziji.Odporen je na večino kislin, alkalij, solnih raztopin in močnih topil.Široko se uporablja v proizvodnji papirja, kemični industriji, elektroniki, nafti, skladiščenju in transportu, varstvu okolja, ladjah, industriji avtomobilske razsvetljave.Ima značilnosti nenasičenega poliestra in epoksidne smole, tako da ima odlične mehanske lastnosti epoksidne smole in dobre procesne lastnosti nenasičenega poliestra.Poleg izjemne odpornosti proti koroziji ima ta vrsta smole tudi dobro toplotno odpornost.Vključuje standardni tip, visokotemperaturni tip, ognjevarni tip, tip odpornosti na udarce in druge sorte.Uporaba vinilne smole v plastiki, ojačani z vlakni (FRP), temelji predvsem na ročnem polaganju, zlasti pri protikorozijskih aplikacijah.Z razvojem SMC je precej opazna tudi njena uporaba v tem pogledu.

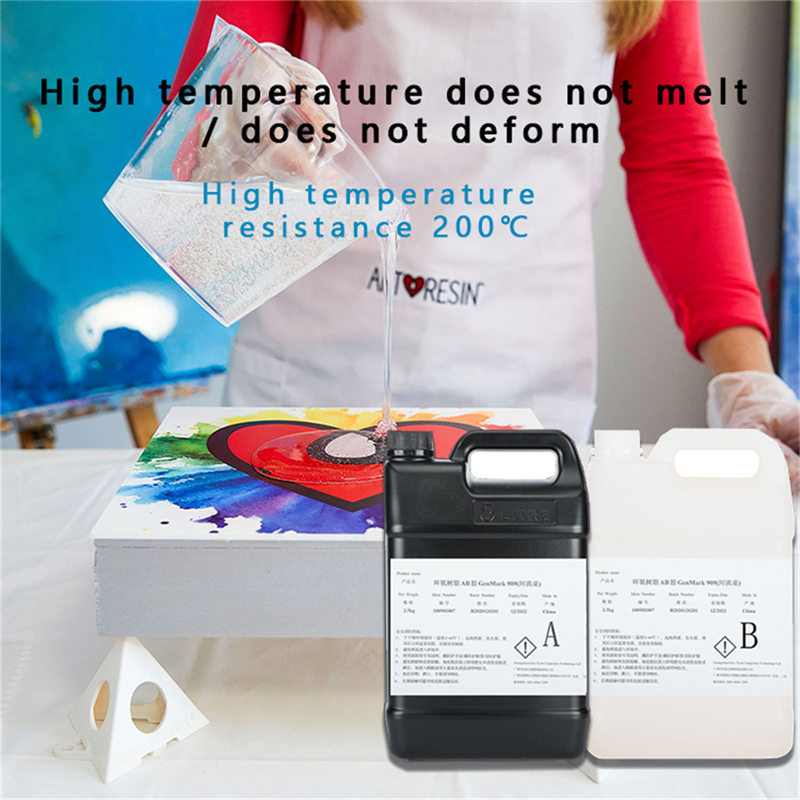

(4) Modificirana bismaleimidna smola (imenovana bismaleimidna smola) je razvita za izpolnjevanje zahtev novih bojnih letal za matriko iz kompozitne smole.Te zahteve vključujejo: velike komponente in kompleksne profile pri 130 ℃ Proizvodnja komponent itd. V primerjavi z epoksidno smolo je za smolo Shuangma značilna predvsem vrhunska odpornost na vlago in toploto ter visoka delovna temperatura;pomanjkljivost je, da proizvodnost ni tako dobra kot epoksidna smola, temperatura utrjevanja pa je visoka (sušenje nad 185 ℃) in zahteva temperaturo 200 ℃.Ali dolgo časa pri temperaturi nad 200 ℃.

(5) Cianidna (qing diakustična) estrska smola ima nizko dielektrično konstanto (2,8 ~ 3,2) in izjemno majhen tangens dielektrične izgube (0,002 ~ 0,008), visoko temperaturo posteklenitve (240 ~ 290 ℃), nizko krčenje, nizko absorpcijo vlage, odlično mehanske lastnosti in lastnosti lepljenja itd., in ima podobno tehnologijo obdelave kot epoksi smola.

Trenutno se cianatne smole uporabljajo predvsem v treh vidikih: tiskana vezja za visokohitrostne digitalne in visokofrekvenčne, visoko zmogljive strukturne materiale, ki prenašajo valove, in visoko zmogljive strukturne kompozitne materiale za vesoljsko vesolje.

Preprosto povedano, epoksi smola, zmogljivost epoksidne smole ni povezana samo s pogoji sinteze, ampak je v glavnem odvisna tudi od molekularne strukture.Glicidilna skupina v epoksidni smoli je fleksibilen segment, ki lahko zmanjša viskoznost smole in izboljša učinkovitost postopka, hkrati pa zmanjša toplotno odpornost strjene smole.Glavni pristopi za izboljšanje toplotnih in mehanskih lastnosti utrjenih epoksidnih smol so nizka molekulska masa in multifunkcionalizacija za povečanje gostote zamreženja in uvedbo togih struktur.Seveda uvedba toge strukture vodi do zmanjšanja topnosti in povečanja viskoznosti, kar vodi do zmanjšanja učinkovitosti postopka epoksi smole.Kako izboljšati temperaturno odpornost sistema epoksi smol je zelo pomemben vidik.Z vidika smole in utrjevalca je več funkcionalnih skupin, večja je gostota zamreženja.Višji kot je Tg.Posebno delovanje: uporabite večnamensko epoksidno smolo ali sredstvo za strjevanje, uporabite epoksi smolo visoke čistosti.Običajno uporabljena metoda je dodajanje določenega deleža o-metil acetaldehidne epoksi smole v utrjevalni sistem, kar ima dober učinek in nizke stroške.Večja kot je povprečna molekulska masa, ožja je porazdelitev molekulske mase in višji je Tg.Specifično delovanje: uporabite večnamensko epoksidno smolo ali sredstvo za strjevanje ali druge metode z relativno enakomerno porazdelitvijo molekulske mase.

Kot visoko zmogljiva smolna matrica, ki se uporablja kot kompozitna matrica, morajo njene različne lastnosti, kot so predelovalnost, termofizikalne lastnosti in mehanske lastnosti, izpolnjevati potrebe praktičnih aplikacij.Možnost izdelave smolne matrice vključuje topnost v topilih, viskoznost taline (fluidnost) in spremembe viskoznosti ter spremembe časa geliranja s temperaturo (procesno okno).Sestava formulacije smole in izbira reakcijske temperature določata kinetiko kemijske reakcije (hitrost utrjevanja), kemijske reološke lastnosti (viskoznost-temperatura v odvisnosti od časa) in termodinamiko kemijske reakcije (eksotermna).Različni postopki imajo različne zahteve glede viskoznosti smole.Na splošno je za postopek navijanja viskoznost smole na splošno okoli 500 cPs;za postopek pultruzije je viskoznost smole okoli 800 ~ 1200 cPs;za postopek vakuumskega uvajanja je viskoznost smole na splošno okoli 300 cPs, postopek RTM pa je lahko višji, vendar na splošno ne bo presegel 800 cPs;za postopek preprega mora biti viskoznost razmeroma visoka, na splošno okoli 30000 ~ 50000 cPs.Seveda so te zahteve glede viskoznosti povezane z lastnostmi samega procesa, opreme in materialov ter niso statične.Na splošno, ko se temperatura poveča, se viskoznost smole zmanjša v nižjem temperaturnem območju;vendar ko se temperatura zviša, poteka tudi reakcija strjevanja smole, kinetično gledano, temperatura Hitrost reakcije se podvoji za vsakih 10 ℃ povečanja in ta približek je še vedno uporaben za ocenjevanje, kdaj se viskoznost reaktivnega smolnega sistema poveča na določeno kritično točko viskoznosti.Na primer, traja 50 minut, da sistem smole z viskoznostjo 200 cPs pri 100 ℃ poveča svojo viskoznost na 1000 cPs, nato pa je čas, potreben za isti sistem smole, da poveča svojo začetno viskoznost z manj kot 200 cPs na 1000 cPs pri 110 ℃. približno 25 minut.Pri izbiri procesnih parametrov je treba v celoti upoštevati viskoznost in čas geliranja.Na primer, v procesu vakuumskega uvajanja je treba zagotoviti, da je viskoznost pri delovni temperaturi v območju viskoznosti, ki ga zahteva postopek, in življenjska doba smole pri tej temperaturi mora biti dovolj dolga, da se zagotovi, da smola se lahko uvozi.Če povzamemo, izbira vrste smole v procesu vbrizgavanja mora upoštevati točko geliranja, čas polnjenja in temperaturo materiala.Drugi procesi imajo podobno situacijo.

V procesu oblikovanja velikost in oblika dela (kalup), vrsta ojačitve in parametri postopka določajo hitrost prenosa toplote in proces prenosa mase v procesu.Smola strdi eksotermno toploto, ki nastane s tvorbo kemičnih vezi.Več kot je kemijskih vezi na enoto prostornine na enoto časa, več energije se sprosti.Koeficienti toplotne prehodnosti smol in njihovih polimerov so na splošno precej nizki.Hitrost odvzema toplote med polimerizacijo se ne more ujemati s hitrostjo proizvodnje toplote.Te postopne količine toplote povzročijo, da kemične reakcije potekajo hitreje, kar povzroči več. Ta samopospeševalna reakcija bo sčasoma povzročila okvaro zaradi napetosti ali degradacijo dela.To je bolj izrazito pri izdelavi kompozitnih delov velike debeline, pri čemer je še posebej pomembno optimizirati proces strjevanja.Problem lokalnega »prekoračenja temperature«, ki ga povzroča visoka eksotermna hitrost strjevanja preprega, in razlika v stanju (kot je temperaturna razlika) med oknom globalnega procesa in oknom lokalnega procesa sta posledica tega, kako nadzorovati proces strjevanja."Temperaturna enakomernost" v delu (zlasti v smeri debeline dela), da se doseže "temperaturna enakomernost", je odvisna od razporeditve (ali uporabe) nekaterih "enotnih tehnologij" v "proizvodnem sistemu".Pri tankih delih, ker se bo velika količina toplote razpršila v okolje, se temperatura rahlo dvigne in del včasih ne bo popolnoma strjen.V tem času je treba uporabiti pomožno toploto za dokončanje reakcije navzkrižnega povezovanja, to je neprekinjeno segrevanje.

Tehnologija oblikovanja kompozitnega materiala brez avtoklava je sorazmerna s tradicionalno tehnologijo oblikovanja v avtoklavu.Na splošno lahko vsako metodo oblikovanja kompozitnega materiala, ki ne uporablja opreme za avtoklav, imenujemo tehnologija oblikovanja brez avtoklava..Doslej uporaba tehnologije neavtoklavnega brizganja na vesoljskem področju vključuje predvsem naslednje smeri: neavtoklavna tehnologija preprega, tehnologija tekočega litja, tehnologija stiskanja preprega, tehnologija mikrovalovnega strjevanja, tehnologija strjevanja z elektronskim žarkom, tehnologija oblikovanja tekočine z uravnoteženim pritiskom .Med temi tehnologijami je OoA (Outof Autoclave) prepreg tehnologija bližje tradicionalnemu procesu oblikovanja v avtoklavu in ima širok razpon ročnega polaganja in samodejnega polaganja temeljev procesa, zato velja za netkano tkanino, ki bo verjetno uresničena v velikem obsegu.Tehnologija oblikovanja v avtoklavu.Pomemben razlog za uporabo avtoklava za visoko zmogljive kompozitne dele je zagotavljanje zadostnega tlaka na prepreg, ki je večji od parnega tlaka katerega koli plina med utrjevanjem, da se prepreči tvorba por, in to je OoA prepreg Glavna težava tehnologije se mora prebiti.Ali je mogoče poroznost dela nadzorovati pod vakuumskim pritiskom in lahko njegova zmogljivost doseže zmogljivost laminata, utrjenega v avtoklavu, je pomembno merilo za ocenjevanje kakovosti OoA preprega in njegovega postopka oblikovanja.

Razvoj tehnologije preprega OoA je najprej izhajal iz razvoja smole.Obstajajo tri glavne točke pri razvoju smol za preprege OoA: ena je nadzor poroznosti oblikovanih delov, kot je uporaba smol, strjenih z adicijsko reakcijo, za zmanjšanje hlapljivih snovi v reakciji strjevanja;drugi je izboljšanje učinkovitosti utrjenih smol. Za doseganje lastnosti smole, ki nastanejo s postopkom avtoklava, vključno s toplotnimi in mehanskimi lastnostmi;tretji je zagotoviti, da ima prepreg dobro sposobnost izdelave, kot je zagotoviti, da lahko smola teče pod tlačnim gradientom atmosferskega tlaka, zagotoviti, da ima dolgo življenjsko dobo viskoznosti in zadostno sobno temperaturo zunaj, itd. Proizvajalci surovin ravnajo raziskave in razvoj materialov v skladu s posebnimi zahtevami zasnove in procesnimi metodami.Glavne usmeritve bi morale vključevati: izboljšanje mehanskih lastnosti, povečanje zunanjega časa, znižanje temperature strjevanja in izboljšanje odpornosti na vlago in toploto.Nekatere od teh izboljšav delovanja so v nasprotju., kot sta visoka žilavost in strjevanje pri nizki temperaturi.Najti je treba ravnotežje in jo celovito obravnavati!

Poleg razvoja smole proizvodna metoda preprega spodbuja tudi razvoj aplikacij OoA preprega.Študija je pokazala pomen prepreg vakuumskih kanalov za izdelavo laminatov brez poroznosti.Poznejše študije so pokazale, da lahko delno impregnirani prepregi učinkovito izboljšajo prepustnost plinov.Prepregi OoA so delno impregnirani s smolo, suha vlakna pa se uporabljajo kot kanali za izpušne pline.Plini in hlapne snovi, ki sodelujejo pri strjevanju dela, se lahko odvajajo skozi kanale tako, da je poroznost končnega dela <1 %.

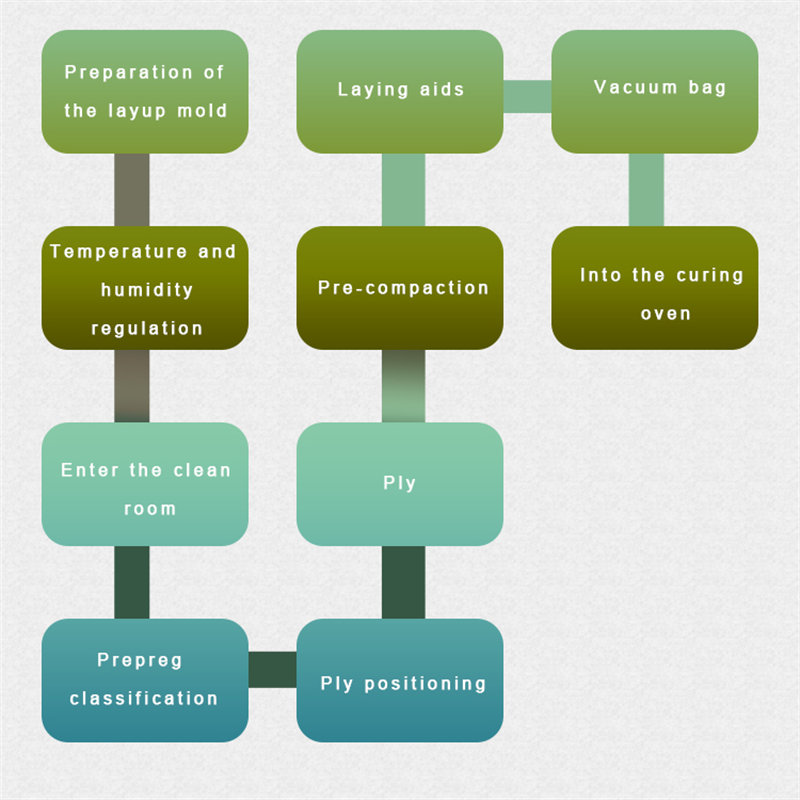

Postopek vakuumskega pakiranja v vrečke spada med procese neavtoklavnega oblikovanja (OoA).Skratka, gre za postopek oblikovanja, ki zapre izdelek med kalup in vakuumsko vrečko ter ustvari pritisk na izdelek z vakuumiranjem, da postane izdelek bolj kompakten in ima boljše mehanske lastnosti.Glavni proizvodni proces je

Najprej se na kalup za polaganje (ali stekleno ploščo) nanese ločilno sredstvo ali ločilna krpa.Prepreg je pregledan glede na standard uporabljenega preprega, predvsem vključno s površinsko gostoto, vsebnostjo smole, hlapnimi snovmi in drugimi informacijami o prepregu.Prepreg odrežite na velikost.Pri rezanju bodite pozorni na smer vlaken.Na splošno mora biti odstopanje smeri vlaken manjše od 1°.Oštevilčite vsako enoto za slepljenje in zabeležite številko preprega.Pri polaganju plasti je treba plasti polagati v strogem skladu z vrstnim redom polaganja, zahtevanim na evidenčnem listu o polaganju, PE folijo ali ločilni papir pa je treba povezati vzdolž smeri vlaken, zračni mehurčki pa morajo loviti vzdolž smeri vlaken.Strgalo razprostre prepreg in ga čim bolj strga ven, da odstrani zrak med plastmi.Pri polaganju je včasih potrebno spajanje prepregov, ki morajo biti spojeni vzdolž smeri vlaken.V procesu spajanja je treba doseči prekrivanje in manj prekrivanja, spojni šivi vsake plasti pa morajo biti zamaknjeni.Na splošno je reža za spajanje enosmernega preprega naslednja.1 mm;pleteni prepreg se lahko samo prekriva, ne pa tudi za spajanje, širina prekrivanja pa je 10~15 mm.Nato bodite pozorni na vakuumsko predhodno stiskanje, debelina predčrpanja pa se razlikuje glede na različne zahteve.Namen je izprazniti zrak, ujet v namestitvi, in hlapne snovi v prepregu, da se zagotovi notranja kakovost komponente.Sledi polaganje pomožnih materialov in vakuumsko pakiranje.Zapiranje in strjevanje vrečke: zadnja zahteva je, da ne morete puščati zraka.Opomba: Mesto, kjer pogosto prihaja do uhajanja zraka, je tesnilni spoj.

Izdelujemo tudineposredno roving iz steklenih vlaken,podloge iz steklenih vlaken, mreža iz steklenih vlaken, inroving iz steklenih vlaken.

Kontaktiraj nas :

Telefonska številka: +8615823184699

Telefonska številka: +8602367853804

Email:marketing@frp-cqdj.com

Čas objave: 23. maj 2022